Lesedauer: 4 Minuten

Gastbeitrag: Professor Dr.-Ing. Jean Pierre Bergmann, Fachgebietsleiter Fachgebiet Fertigungstechnik, TU Ilmenau

Aktuelle Trends in der Fertigungstechnik

Zusammenarbeit von Mensch und Maschine auf neuer Ebene – eine punktuelle Sicht auf den Stand und die Perspektiven

Der im Anschluss begonnene Konflikt fror einen weiteren Teil von Produktionsstätten sowie die Lieferung von Rohstoffen ein. Umso mehr nehmen die in 2015 von der UN verabschiedeten Nachhaltigkeitsziele (wie beispielsweise „nachhaltige Konsum- und Produktionsmuster sicherstellen“) eine besondere Bedeutung ein, die auch und insbesondere für die Fertigungstechnik eine klare Ausprägung zu einer ressourcenschonenden Produktion und zur Entwicklung innovativer, nachhaltiger Technologien und Werkstoffe bedeuten.

Die Fertigungstechnik beschreibt als Fachdisziplin die unterschiedlichen Schritte: vom Ausgangsstoff und -zustand bis hin zum Herstellen eines Produktes mit einer geometrischen Form und gewünschten Funktionalitäten, wie beispielsweise Festigkeit, Duktilität (Eigenschaft eines Werkstoffs, sich plastisch zu verformen, bevor er bricht – d. Red.) aber auch elektrische Leitfähigkeit oder magnetischen Eigenschaften. Somit führt die Fertigungstechnik durch eine Folge von Fertigungsverfahren zum gewünschten Produkt mit zu den erwartenden Eigenschaften hin.

Professor Dr.-Ing. Jean Pierre Bergmann, TU Ilmenau

Der Weg dahin ist derzeit von der Erfahrung der Menschen, die das Produkt auslegen und die Fertigungsschritte auswählen, sowie von der Leistungsfähigkeit der eingesetzten Maschinen, die die Bearbeitung übernehmen, abhängig. Die Maschinen selbst werden von Menschen eingestellt und agieren in diesem Fall auch in Anlehnung an die Erfahrung der Bediener. Im Rahmen der Offensive Industrie 4.0 ist es gelungen, die Gewichtung und die Bedeutung der Datenakquise und Datenverarbeitung für die Fertigungsprozesse hervorzuheben und hier auch viele Aktivitäten anzustoßen.

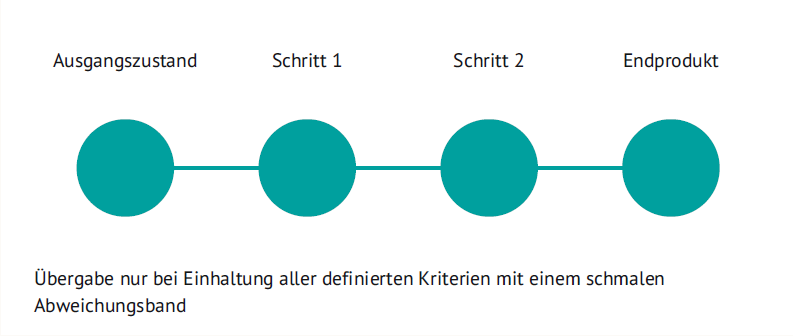

Eine wesentliche Erkenntnis ist in meinen Augen die Konnektivität und die Besinnung auf die Darstellung einzelner Schritte als Knoten in einem Netzwerk vom Rohstoff zum Endbauteil hin. Das heißt, dass auch die Fertigung eines Bauteils ein Netzwerk darstellt und dass die Ereignisse in einem Schritt eine Folge auf die nachfolgenden Schritte haben. Die klassische Serienfertigung stellt die einzelnen Schritte so ein, dass nur geringfügige Abweichungen erfolgen dürfen, um gerade die starre Verkettung nicht zu beeinflussen. (Abb. 1)

Abbildung 1: Serienfertigung

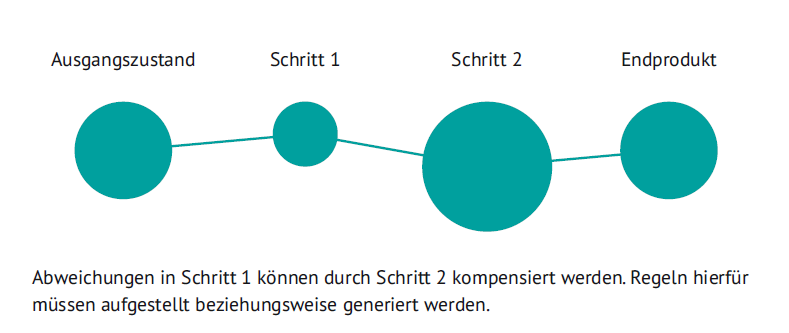

Abbildung 2: Neue potenzielle Wege

Eine derartige starre Verkettung steht entgegen den häufig wiederkehrenden Herausforderungen, wie zum Beispiel kurze Reaktionszeiten bei kleinen Losgrößen zu realisieren, die auch in weiten Ansätzen der Einsatz der additiven Fertigung rechtfertigen. Darüber hinaus wird der Bedarf an anderen Fertigungsfolgen, die jedoch zu den gleichen Funktionalitäten des Endproduktes führen, höher, denn die Resilienz der Thüringer Region kann hiermit gesteigert werden.

Starre Ketten infrage stellen

Die starren Ketten, die aktuell in der Produktion implementiert sind, werden in Frage gestellt. Denn beginnen die Knoten zu schwingen, dann können andere Technologien, andere Werkstoffe eingesetzt und andere Herstellungswege eingegangen werden. Insbesondere die Kompensation oder die Korrekturmaßnahmen bei höheren Abweichungen in einem Knoten (das heißt in einem Bearbeitungsschritt) können bestimmt und mittels geeigneter Modelle und Simulationen die Folge auf die Kette abgeschätzt werden. Der Ausschuss könnte so minimiert werden, die einzelne Technologien bei ihrem effizienten Betriebspunkt eingesetzt werden. (Abb. 2)

Einzelne Technologien für die Serienfertigung werden häufig nach dem Ansatz „Hohe Bearbeitungsgeschwindigkeit zur Reduzierung der Taktzeit“ entwickelt. Aber erst ihre Betrachtung in der gesamten Kette kann zur Reduzierung der Emissionen führen, sodass es sich hier um eine multikriterielle Problemlösung handelt. Kriterien können Zeiten – im Sinne von möglichen Lieferterminen – sein, oder die Kombination einzelner Schritte zur Erzielung von Effizienzmaxima in sich bildenden Technologieketten etc.

Viel interessanter wird der Blick auf die Bereitstellung der Energie zum Betrieb der Maschine für die einzelnen technologischen Schritte. Denn wird die Gesamtbearbeitung so gestaltet, dass energieintensive Schritte in die Zeiträume gelegt werden, in denen der Strom aus regenerativen Energien eingesetzt werden kann, können dann die Potenziale zur Erreichung der Klimaneutralität vollständig ausgenutzt werden.

Mangelnde Automation oft Grund für Scheitern großer Digitalisierungsprojekte

Schlussendlich wird die mangelnde Automation einzelner Prozessschritte durch geeignete Technologien häufig als Grund für das Scheitern größerer Digitalisierungsprojekte hervorgehoben. Der Blick auf unsere produzierenden Unternehmen in Thüringen lässt eindeutig erkennen, dass Kompetenz und Erfahrung diese auszeichnen. Handfertigkeit und Erfahrung der Menschen in allen Stufen der Produktion prägen diesen Erfolg, auf den man stolz sein kann. Thüringer Unternehmen stellen nicht die verlängerte Werkbank dar, sondern sie setzen die Idee (auch anderer) zu einem fertigbaren Produkt um!

Das Szenario fordert die Fertigungstechnik und die Anlagen- und Maschinenbauer auf, dynamische Adaption in den Fertigungsprozessen einzuführen, die auch den Menschen unterstützen sollen, Entscheidungen auf Basis quantifizierbarer Daten und Prognosen zu treffen. Die Zusammenarbeit von Mensch und Maschine wird hier auf eine völlig andere Ebene gestellt und orientiert sich in Richtung Kooperation zwischen Team und Maschine, mit einer deutlich höheren Interaktion und Kommunikation auf unterschiedlichen Kanälen. (jpb)