Lesedauer: 5 Minuten

Faserverbund-Leichtbau für alternative Antriebskonzepte

Der Transportsektor ist traditionell das größte Anwendungsfeld für Faserverbundwerkstoffe. Im Jahr 2021 flossen in Europa über 50 Prozent der Faserverbundproduktion in Mobilitätsanwendungen wie PKW, Nutzfahrzeuge, die Luftfahrt und den ÖPNV. Auch für Fahrzeuge mit alternativen Antriebskonzepten spielen der Leichtbau und die Anwendung von Faserverbundwerkstoffen eine wichtige Rolle. Prof. Dr.-Ing. Florian Puch, seit März 2021 Fachgebietsleiter des Fachgebiets Kunststofftechnik der TU Ilmenau und wissenschaftlicher Leiter des TITK, erörtert dies in seinem Fachbeitrag.

Direktextrusionsanlage zur Herstellung endlosfaserverstärkter Thermoplaste | Foto: TITK, Beikirch

Leichtbau mit Faserverbundwerkstoffen ermöglicht es, Masse, Material und Energie bei gleichzeitiger Funktionserfüllung einzusparen, wodurch der CO2-Ausstoß in der jeweiligen Anwendung signifikant verringert werden kann.

Für diese Schlüsseltechnologie bilden das Fachgebiet Kunststofftechnik der Technischen Universität Ilmenau und das Thüringische Institut für Textil- und Kunststoff-Forschung e.V. Rudolstadt (TITK) als An-Institut der TU Ilmenau gemeinschaftlich im Rahmen der Kernkompetenz Kunststofftechnik und Leichtbau am Thüringer Innovationszentrum Mobilität (ThIMo) die gesamte Forschungswertschöpfungskette von der Grundlagenforschung an der TU Ilmenau bis zum Markttransfer durch das TITK ab. Das ThIMo verfolgt gemäß seiner strategischen Ausrichtung das Ziel, den Wandel der Industrie zu nachhaltigen Mobilitätstechnologien zu begleiten. Hierfür werden wissenschaftlich herausragende Erkenntnisse mit dem Fokus auf industrietaugliche und wirtschaftlich verwertbare Lösungen erarbeitet. Im Bereich des Faserverbund-Leichtbaus für alternative Antriebskonzepte erstrecken sich die Forschungsaktivitäten von Leichtbaukonzepten für Elektromotoren über die Herstellung und Verarbeitung von Faserhalbzeugen und endlosfaserverstärkten Thermoplasten, die unter anderem im Batteriekasten Anwendung finden können, bis hin zu Wickelverfahren, die für die Herstellung von Wasserstofftanks eingesetzt werden können.

Axialflussmaschine mit Faserverbund-Rotor

Grundlagenforschung zu neuartigen Elektromotoren, die ohne seltene Erden hergestellt werden können, wurde durch eine vom Freistaat Thüringen mit Mitteln des Europäischen Sozialfonds finanzierte Forschungsgruppe „NEMOFASER – Neuartige Motorenkonzepte auf Basis hybrider Faserverbundwerkstoffe und aerostatisch gelagerter Aktivteile“ (Förderkennzeichen 2017 FGR 0080) an der TU Ilmenau ermöglicht. Wissenschaftler aus den ThIMo-Mitgliedsfachgebieten Kunststofftechnik sowie Kleinmaschinen und Industrieelektronik entwickelten ein Konzept zur Auslegung sogenannter Axialflussmaschinen, die insbesondere für mobile Anwendungen prädestiniert sind.

Ziel der Forschung war es alternative Antriebslösungen zu finden, die eine geringe Masse aufweisen und gleichzeitig ein hohes Drehmoment erlauben. Axialflussmaschinen verbinden diese Eigenschaften vorteilhaft miteinander, sind jedoch aufgrund hoher Fliehkräfte in ihrem maximal möglichen Durchmesser limitiert. Begrenzender Faktor ist bislang die Festigkeit der verwendeten Werkstoffe. Der gezielte Einsatz von Faserverbundwerkstoffen in der Rotorscheibe kann zu einer signifikanten Verbesserung der richtungsabhängigen mechanischen Eigenschaften und so zu einer Erweiterung des möglichen Anwendungsspektrums führen. Das durch die Forschungsgruppe entwickelte Funktionsmuster zeigte das Potenzial des Konzepts auf. Die Anforderungen an Maßhaltigkeit und Oberflächengüte für den Rotoraufbau sind Gegenstand weiterer Forschungsarbeiten.

Serientaugliche Herstellung endlosfaserverstärkter Thermoplaste

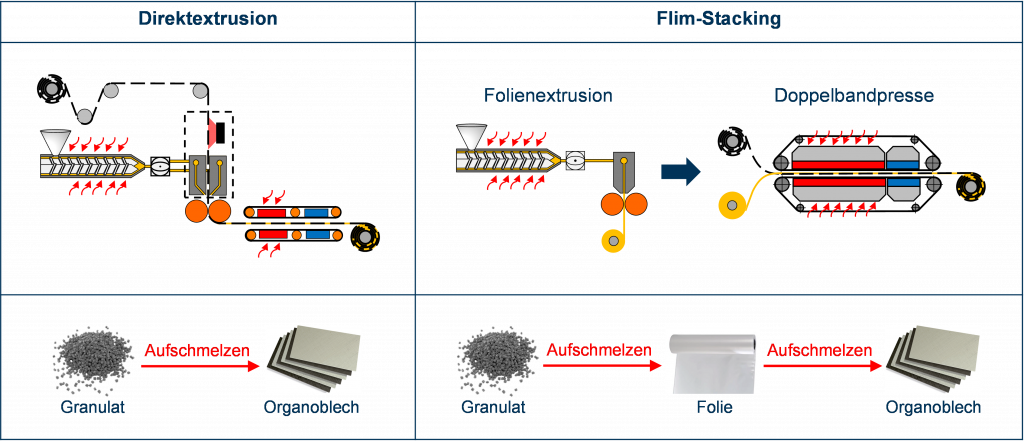

Endlosfaserverstärkte Thermoplaste, so genannte Organobleche, können unter anderem für Batteriekästen mit geringer Masse zum Einsatz kommen. Zur Herstellung der Organobleche verfolgt das Fachgebiet Kunststofftechnik den Ansatz der energetisch günstigen Direktextrusion. Hierbei wird das Granulat mit einem Extruder aufgeschmolzen, beidseitig auf das Faserhalbzeug aufgetragen und tränkt dieses anschließend durch zwei Walzen. Um eine möglichst vollständige Imprägnierung zu erreichen, kann das Organoblech mit einer Kaschieranlage nachverdichtet werden. Die im Rahmen der ThIMo-Projektförderung beschaffte Anlage im Labormaßstab erlaubt die Herstellung von Organoblechen mit einer Breite von bis zu 250 Millimeter. Am TITK können Organobleche ausgehend von Folien und Faserhalbzeugen im Film-Stacking durch eine Doppelbandpresse oder eine getaktete Presse im Technikumsmaßstab mit einer Breite von bis zu 600 Millimeter mit der getakteten Presse und bis zu 1.000 Millimeter mit der Doppelbandpresse hergestellt werden.

Prof. Florian Puch | Foto: TITK, Beikirch

Das Zuschneiden der Organobleche oder von Schichtaufbauten aus Faserhalbzeugen für Batteriekästen sowie das anschließende Handling mit einem Industrieroboter kann am TITK erprobt werden. Für den Koordinaten-Schneidtisch mit einer Arbeitsbreite von 3.200 Millimeter stehen für biegeschlaffe- und steife Materialien Rund- und Ziehmesser zur Verfügung. Wabenmaterial kann mit einem oszillierenden Messer konfektioniert werden. Schnittbilderstellung und optimale Ausnutzung der Materialien erfolgt softwareunterstützt unter Berücksichtigung von Materialbreite, Zuschnittkontur, Anzahl der Zuschnitte und Entnahmewinkel.

Nach dem Zuschnitt ist das Handling durch einen Industrieroboter möglich. Für das Greifen und Vereinzeln diverser Materialien wurde ein in Profilbauweise modular aufgebautes Werkzeug entwickelt, das Änderungen wie Wechsel der Greiferarten oder Greiferpositionierung mit relativ geringem Aufwand zulässt. Die Abmaße des Greifers entsprechen mit 1.000 mal 500 Millimetern in etwa gängigen Bauteilgrößen wie sie in der Automobilindustrie eingesetzt werden. Durch die Segmentierung der Grundfläche ist man hinsichtlich der Größe des zu greifenden Zuschnittes flexibel.

Prof. Florian Puch | Foto: TITK, Beikirch

CNC-Schneidtisch und Industrieroboter des TITK | Foto: TITK, Beikirch

Wickeln rotationssymetrischer Körper

Das Faserwickeln von rotationssymmetrischen Körpern und Prüfkörpern beispielsweise für Wasserstofftanks mit duroplastischer Matrix ist am TITK bereits etabliert. Durch ein laufendes Investitionsprojekt, das vom Freistaat Thüringen durch Mittel der Europäischen Union im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) und von REACT-EU unter dem Förderkennzeichen 2022 IZN 0006 kofinanziert wird, wird zukünftig auch das Legen und Wickeln von thermoplastischen, unidirektional-faserverstärkten Tapes möglich sein. Zusätzlich soll ein Extrusionsverfahren zur Herstellung der Thermoplast-Tapes an der TU Ilmenau implementiert werden, sodass die gesamte Wertschöpfungskette durch die Forschungspartner abgedeckt wird.

Gemeinsame Forschungsschwerpunkte werden neben glas- und kohlenstofffaserverstärkten Tapes die Herstellung und Verarbeitung von naturfaserverstärkten und polymerfaserverstärkten Thermoplast-Tapes bilden.

Die Zusammenarbeit des Fachgebiets Kunststofftechnik und des TITK hat nicht nur zum Ziel neue Konzepte für den Faserverbund-Leichtbau zu entwickeln, sondern diese auch in der Industrie insbesondere bei Thüringer KMU zu etablieren. Professor Matthias Hein, Direktor des ThIMo, sieht in der Kooperation mit dem TITK neben der langjährigen intensiven und guten Zusammenarbeit insbesondere zusätzliche Möglichkeiten des Transfers: „Das TITK arbeitet als wirtschaftsnahe Forschungseinrichtung mit einer Vielzahl an Unternehmen zusammen und unterstützt diese bei der Einführung neuer Technologien. Deshalb erweitert die Zusammenarbeit mit dem TITK unsere Möglichkeiten Forschungsergebnisse in die Praxis zu übertragen“. Umgekehrt ist für Benjamin Redlingshöfer, geschäftsführender Direktor des TITK, klar, dass die Grundlagenforschung des ThIMo dem TITK neue Impulse gibt und aufeinander abgestimmte Forschungsstrukturen geschaffen werden können: „Am TITK können wir Erkenntnisse der Grundlagenforschung aus Ilmenau aufgreifen und erhalten so neue Ansatzpunkte. Gleichzeitig stimmen wir unsere Bedarfe bei der Geräteinfrastruktur ab, sodass wir uns ideal ergänzen“.

Herstellungsverfahren für endlosfaserverstärkte Thermoplaste | Grafik: TITK