Forschungsprojekt: Neuartige Motorenkonzepte auf Basis hybrider Faserverbundwerkstoffe

Forschungsgruppe NEMOFASER

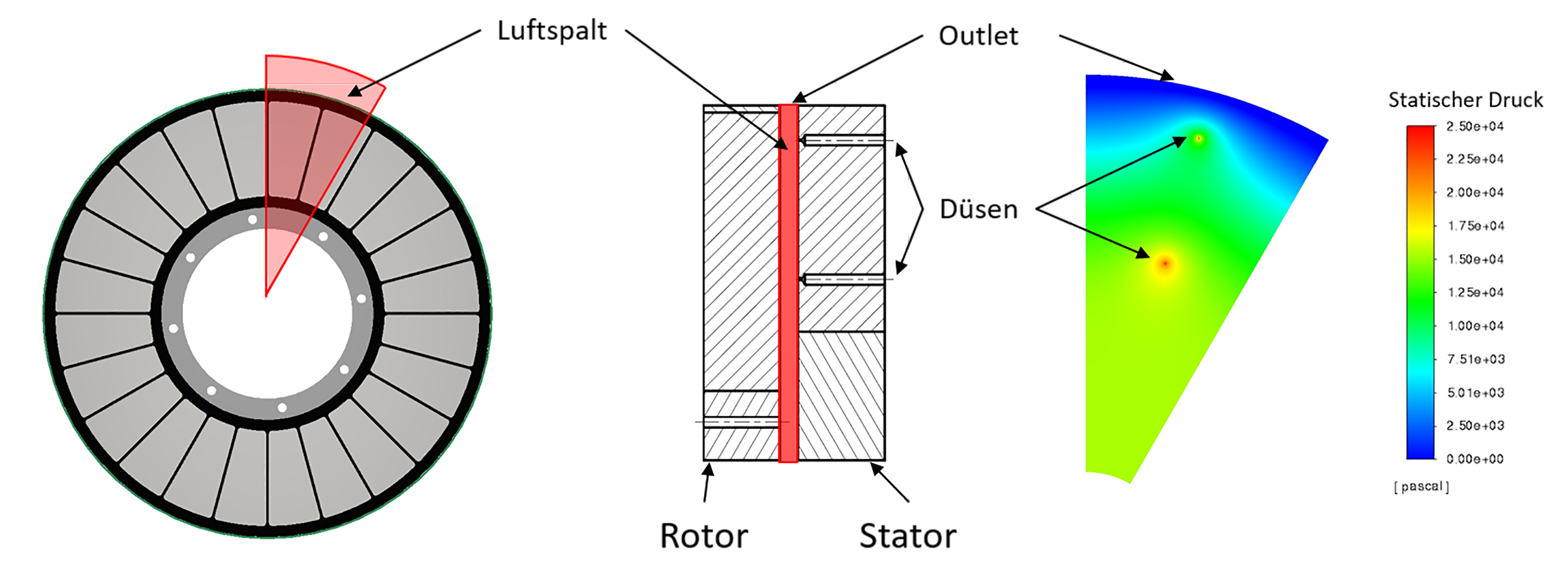

FEM Modell der Strömungssimulation | Grafik: TU Ilmenau

Besonders im Bereich der Mobilität gewinnen elektrische Antriebsmaschinen weiterhin an Bedeutung. Bedingt durch die Erschließung neuer Anwendungsfelder findet eine dynamische Entwicklung der Anforderungen an elektrische Maschinen statt. Die durch Mittel des Europäischen Sozialfonds finanzierte Forschungsgruppe „NEMOFASER“ (Neuartige Motorenkonzepte auf Basis hybrider Faserverbundwerkstoffe und aerostatisch gelagerter Aktivteile) an der Technischen Universität Ilmenau beschäftigte sich mit der Erforschung von Grundlagen zur Entwicklung neuartiger Elektromotoren, die ohne seltene Erden hergestellt werden können.

In enger Zusammenarbeit der Wissenschaftler aus dem Fachgebieten Kunststofftechnik und dem Fachgebiet Kleinmaschinen und Industrieelektronik wurden die Grundlagen für ein Konzept zur Auslegung sogenannter Axialflussmaschinen geschaffen, die insbesondere für mobile Anwendungen prädestiniert sind.

Den wesentlichen Schwerpunkt der Forschungsgruppe bildeten Motoren, die bei kleiner Langenausdehnung hohe Drehmomente bereitstellen können. Ziel der Forschung war es alternative Antriebslösungen zu finden, die ein geringes Gewicht aufweisen bei gleichzeitig hohem Drehmoment und insbesondere für mobile Anwendungsbereiche geeignet sind. Axialflussmaschinen verbinden diese Eigenschaften vorteilhaft miteinander, sind jedoch aufgrund hoher Fliehkräfte in ihrem maximal möglichen Durchmesser limitiert. Begrenzender Faktor der Maschinengröße ist bislang die Festigkeit der verwendeten Werkstoffe. Der gezielte Einsatz von Faserverbundkunststoffen in der Rotorscheibe kann potenziell zu einer signifikanten Verbesserung der richtungsabhängigen mechanischen Eigenschaften und so zu einer Erweiterung des möglichen Anwendungsspektrums führen.

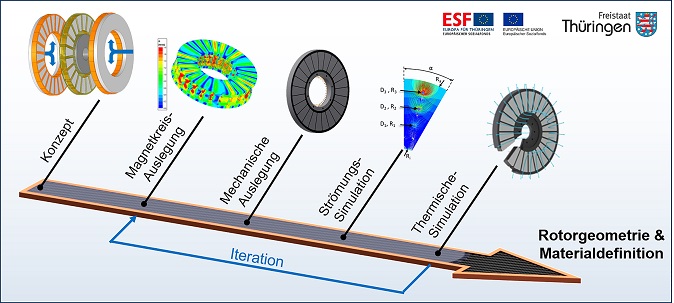

Basierend auf dem Antriebskonzept der Axialflussmaschine wurden im Fachgebiet Kleinmaschinen Berechnungen und Simulationen durchgeführt, um eine Beispielkonfiguration mit optimierten Daten zu generieren. Forschungsmittelpunkt des Fachgebietes Kunststofftechnik war die Konzeption von Rotoren für diese Art von Antrieben, unter Nutzung von Faserverbundwerkstoffen und einer Luftlagerung. Zunächst wurde zu diesem Zweck eine überschlägige Auslegung des mechanischen Aufbaus und der Werkstoffkombination durchgeführt. Der Rotor erfährt im späteren Betrieb komplexe Belastungen. Mit Hilfe umfangreicher Simulationen wurde die Struktur des Rotors so belastungsfähig wie möglich gestaltet und gleichzeitig der Materialeinsatz und das Gewicht minimiert. Die Simulationen teilen sich in drei Teilbereiche auf: Die Simulation der Strömungsverhältnisse bedingt durch die Luftlagerung, die Simulation der thermischen Erwärmung im Betrieb und die Simulation der mechanischen Belastungen.

Nach einer ersten Definition der Rotorgeometrie wird in einer Strömungssimulation geprüft, wie die Tragkraft des Luftstromes maximiert werden kann und welches Luftvolumen dafür bereitgestellt werden muss. Diese Simulationsumgebung wurde am Fachgebiet Kunststofftechnik vollumfänglich parametrisiert, sodass aus zwölf variablen Parametern (zum Beispiel Luftspaltbreite, Luftdruck, Düsenanzahl, Düsenposition) mittels virtueller statistischer Versuchsplanung optimale Betriebspunkte automatisiert gefunden wurden.

Mittels Strömungssimulation wurde neben der Tragkraft und der benötigten Luftmenge auch die Strömungsgeschwindigkeit berechnet, die wiederum die Grundlage für die nachfolgende thermische Simulation bildet. Innerhalb dieser thermischen Simulation wurden die Erwärmung der Aktivteile, also der mit stromdurchflossenem Kupferdraht umwickelten Polsegmente und die Kühlung durch die Luftströmung gegenübergestellt. So konnten die lokalen Betriebstemperaturen rechnerisch ermittelt werden. Diese lokalen Temperaturunterschiede führen zu zusätzlichen Spannungen und Verformungen im Bauteil und verändern die Materialeigenschaften.

Abschließend muss in diesem Berechnungsprozess geprüft werden, ob die ursprüngliche mechanische Auslegung den simulierten Belastungen standhalt, oder ob Anpassungen notwendig sind, die zu einer weiteren Berechnungsschleife führen. Werden alle Anforderungen erfüllt, führen die Simulationen zu einer finalen Rotorgeometrie sowie der entsprechenden Werkstoffkombination.

Der begleitende Industriebeirat der Forschungsgruppe zeigt sich sehr interessiert an den Ergebnissen, sodass die Entwicklungsarbeiten über das Projektende hinaus weitergeführt werden. Insbesondere die Schmuhl Faserverbundtechnik GmbH & Co. KG als Thüringer Hersteller für Faserverbundkomponenten treibt die Forschung maßgeblich voran und hat sich als Ziel gesetzt, perspektivisch Komponenten für die Motortechnologie zu produzieren. Die Anforderungen an Maßhaltigkeit und Oberflächengute für den Rotoraufbau aus einer hybriden Materialkombination sind ausgesprochen komplex. Mittels neuer, innovativer Produktionsprozesse sollen Faserverbundbauteile von herausragender Qualität entstehen. Die Prozessoptimierung in der Herstellung nimmt daher einen hohen Stellenwert innerhalb des Unternehmens ein, was sich auch in weiteren Forschungsprojekten (ZIM-Kooperationsprojekte: RTMControl, SenPro) in Zusammenarbeit mit dem Fachgebiet Kunststofftechnik der Technischen Universität Ilmenau widerspiegelt.

Das Projekt wurde gefordert durch den Freistaat Thüringen aus Mitteln des Europäischen Sozialfonds. Die Bewirtschaftung erfolgte durch das Thüringer Innovationszentrum Mobilität (ThIMo).

Autoren: M. Sc. Benedikt Neitzel, Prof. Dr. Florian Puch, Prof. Dr.-Ing. habil. Andreas Möckel

Alterative Vorgehensweise der Rotor-Auslegung | Grafik: TU Ilmenau