Forschungsprojekt: Energie- und ressourceneffiziente Herstellung von Organoblechen

Der Leichtbau ist eine zentrale Schlüsseltechnologie im Bereich der Mobilität, um die Energieeffizienz von Fahrzeugen zu erhöhen und den Schadstoffausstoß zu reduzieren.

Laboranlage an der TU Ilmenau| Foto: TU Ilmenau/Michael Reichel

Endlosfaserverstärkte thermoplastische Kunststoffe, sogenannte Organobleche, vereinen die gute Umformbarkeit thermoplastischer Polymere mit den hervorragenden mechanischen Eigenschaften von Verstärkungsfasern. Dadurch weisen Organobleche ein hohes Leichtbaupotenzial auf und sind prädestiniert für die Substitution von Metallblechen. Durch das Umformen und Hinterspritzen von Organoblechen können Strukturbauteile wie Tür-Innenverkleidungen, Sitzschalen, Batteriekasten oder Bremspedale mit geringem Gewicht hergestellt werden.

Der industrielle Einsatz von Organoblechen wird aktuell durch die hohen Herstellungskosten stark gehemmt. In den konventionellen Fertigungsverfahren werden aus Kunststoffgranulat zunächst Folien, Pulver oder Kunststofffasern hergestellt. Diese Halbzeuge werden in einem zweiten Prozessschritt erneut aufgeschmolzen und mit den Faserhalbzeugen zu Organoblechen weiterverarbeitet.

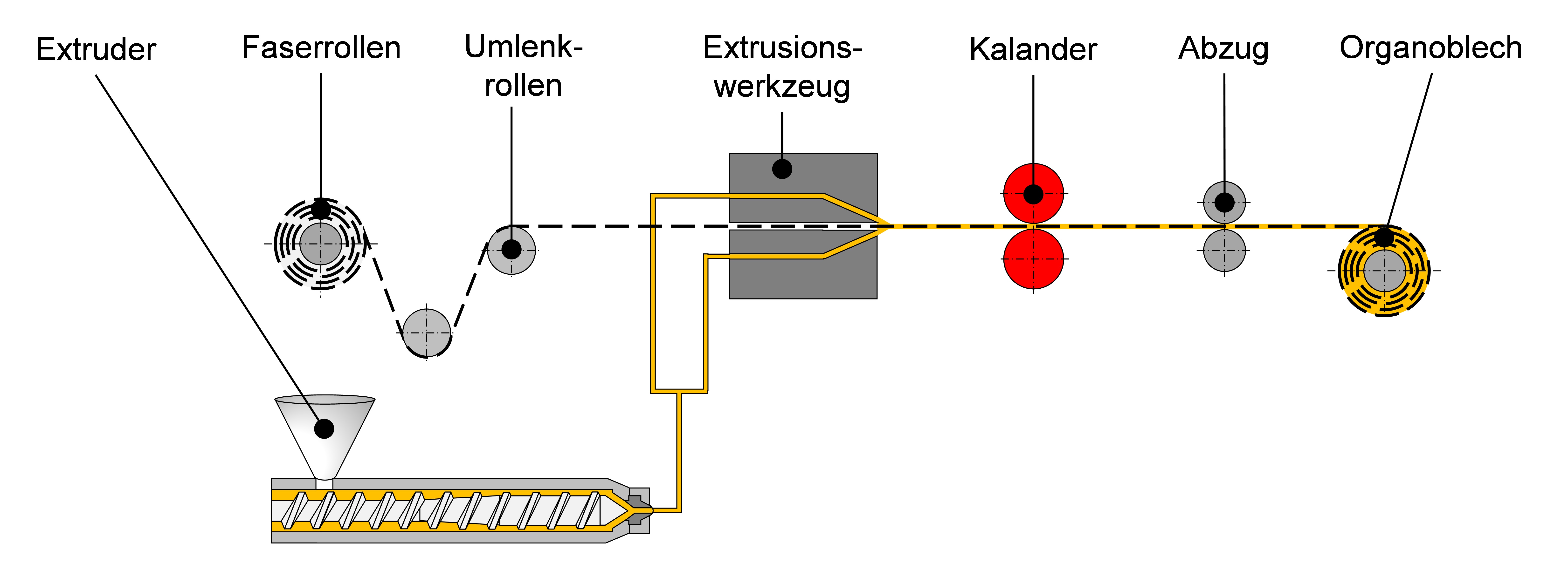

Das Fachgebiet Kunststofftechnik der Technischen Universität Ilmenau beschäftigt sich im Verbundprojekt „VerDiOr“ (Titel: Entwicklung eines Verfahrens für die Herstellung direkt -extrudierter Organobleche mit Energieeinsparungsmöglichkeiten in einem vorindustriellen Umfeld) mit der Entwicklung eines energiesparenden Herstellungsverfahrens für Organobleche, um sie wirtschaftlich attraktiver zu machen. Gemeinsam mit dem Kooperationspartner Folienwerk Wolfen GmbH wird eine am Fachgebiet Kunststofftechnik entworfene Laboranlage weiterentwickelt und ein Prototyp im Produktionsmaßstab umgesetzt, der eine kostengünstige Herstellung von Organoblechen mit einer Breite von ca. einem Meter ermöglicht. Im Vergleich zu den konventionellen Herstellungsverfahren kann beim Direktextrusionsvefahren ein Aufschmelzvorgang eingespart werden, da der granulatförmige Kunststoff ohne zusätzlichen Prozessschritt verarbeitet wird. Das Granulat wird in einem Extruder aufgeschmolzen und über ein Verteilerwerkzeug beidseitig auf die Faserverstärkungslagen aufgetragen. Die Tränkung des Faserhalbzeuges mit dem Kunststoff und die Glättung der Oberfläche des Organoblechs erfolgt anschließend in einem Kalander.

Das Direktextrusionsverfahren ermöglicht eine hohe Flexibilität durch die Kombination unterschiedlicher Fasertypen wie Glas-, Kohlenstoff- oder Naturfasern mit verschiedenen Kunststoffen und Additiven. Das Organoblech kann hierdurch anwendungsgerecht an den jeweiligen Lastfall angepasst werden.

Die Folienwerk Wolfen GmbH plant, zukünftig durch die Prototypenanlage energieeffizient Organobleche mit einer Breite von bis zu einem Meter unter seriennahen Bedingungen herstellen zu können und neue Markte zu erschließen. Durch die Reduzierung der Herstellungskosten können Organobleche perspektivisch Metallbleche in der Automotive-Branche ersetzen und mit geringen Änderungen der bestehenden Anlagentechnologie umgeformt oder im Spritzgießprozess weiterverarbeitet werden. Das vertiefte Prozessverständnis und die weiterentwickelte Laboranlage bilden die Grundlage für weitergehende Forschungsarbeiten, bei denen der Prozess auf die Herstellung mehrlagiger und biobasierter Organobleche übertragen werden soll.

Das Vorhaben wird im Rahmen des Programms „Zentrales Innovationsprogramm Mittelstand“ (ZIM) unter dem Förderkennzeichen KK5007902EB0 vom Bundesministerium für Wirtschaft und Energie gefordert. Die Bewirtschaftung erfolgt durch das Thüringer Innovationszentrum Mobilität (ThIMo).

Autoren: M. Sc. Bastian Richter, Prof. Dr. Florian Puch

Schematischer Aufbau der Direktextrusionsanlage | Grafik: TU Ilmenau